新闻分类

发酵罐准备工作检查蒸汽发生器要检查什么

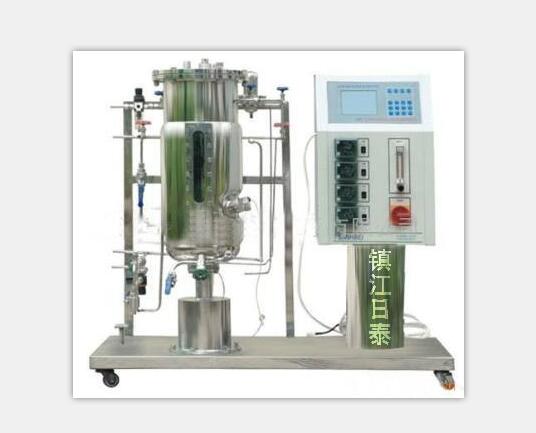

发酵罐准备工作检查蒸汽发生器,确保已开启;检查空气源,保证供气压力在0.4~0.7MPa之间,相对湿度应小于60%;再调节空气减压阀,使其出口压力在0.2~0.25MPa之间;检查各管道、阀门是否有泄漏,进料口、补料口硅胶垫是否需要更换,如有请及时修整;检查各压力表是否归零,不能归零的予以更换;检查罐内是否清洗干净;查看控制系统、传动系统是否良好;检查完毕进行打压试漏:压力0.15MPa保持30min,如果出现压力下降,请用肥皂水查找泄漏点,并进行修复;安装已标定的PH电极、溶氧电极等其他检测设备,确保已安装到位、螺母旋紧。

1.空气过滤器消毒首先关闭空气过滤器前的进蒸汽阀,缓慢卸掉空气过滤器内压力;打开蒸汽过滤器下端的排污阀(排净冷凝水后微开),缓缓开启蒸汽阀,排净管道内冷凝水后调整蒸汽阀大小,保证蒸汽压力0.2MPa以上;打开空气过滤器下端的排污阀,慢慢打开过滤器前的蒸汽阀,待排尽冷凝水后排污阀微开;开启过滤器后的排气阀门,通过调整其与蒸汽阀的大小,0.12~0.14MPa消毒30min。

2.消毒结束调小排气阀与排污阀的开度,迅速关闭蒸汽阀同时打开进空气阀(换气过程中保证压力不掉零),调整空气阀大小保持压力在0.08~0.1MPa,以便吹干空气过滤器;约20~30min过滤器吹干后(过滤器外壁温度降至常温,手试吹出的空气干燥、细腻、滑润),关闭过滤器下端的排污阀及排气阀,保持正压;罐空消首先打开夹套下端的排水阀,排尽夹套中的水;依次打开取样阀、蒸汽阀,排尽管道内冷凝水后将取样阀转为微开;稍开罐排气阀,再缓慢开启罐底隔膜阀使蒸汽徐徐进入发酵罐。

3.在灭菌过程中时刻注意并控制罐压在~0.12MPa内,罐压的控制通过蒸汽阀和排气阀来实现;空消30~50min后,关闭蒸汽阀和罐底隔膜阀,关闭后压力会迅速下降,为防止罐内产生负压,需将进空气阀打开,维持罐压0.03~0.05MPa或者压力下降至零时将排气阀打开自然冷却;待温度降至80℃以下时排尽罐内冷凝水;将标定好的PH电极、溶氧电极等检测设备安装,检查确保安装到位,旋紧螺母;关闭罐底隔膜阀,微通风、开低转速。

4.按工艺要求将配制好的培养基加入罐内,检查无漏加原料后将加料口螺母适度拧紧;打开夹套排水阀,排尽夹层水;关闭夹套进出水阀门;缓慢打开夹套进蒸汽阀(打开过快夹层容易产生异响)进行预热,保证夹层压力小于0.1MPa;待罐内温度达到90℃以上(某些培养基在70~90℃时容易起泡沫,注意观察)时关闭夹套蒸汽阀。